金屬切削加工服務(wù) 從基礎(chǔ)工藝到現(xiàn)代應(yīng)用

金屬切削加工是現(xiàn)代制造業(yè)的核心工藝之一,廣泛應(yīng)用于機械制造、航空航天、汽車、電子及模具制造等領(lǐng)域。其本質(zhì)是通過切削工具從工件上去除多余材料,以獲得所需形狀、尺寸和表面質(zhì)量。本文將對金屬切削加工服務(wù)進行系統(tǒng)介紹。

一、主要加工工藝類型

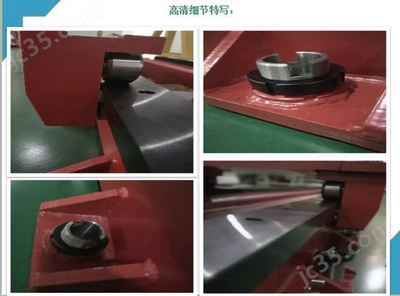

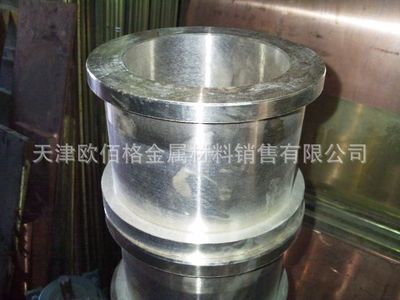

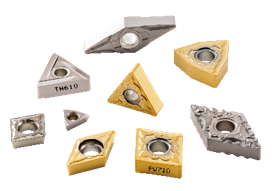

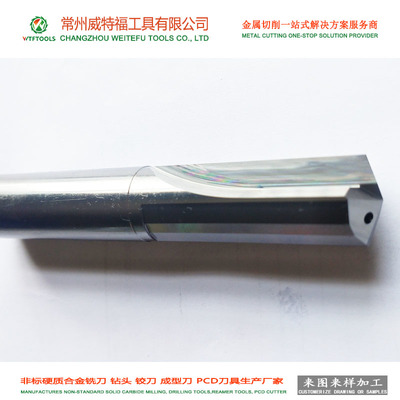

金屬切削加工包含多種工藝,其中最常見的有車削、銑削、鉆削和磨削。車削是通過工件旋轉(zhuǎn)而刀具移動來去除材料,適合加工圓柱形或圓錐形零件;銑削則是通過刀具旋轉(zhuǎn)來切削固定或移動的工作,適用于平面、曲面及復雜輪廓的加工;鉆削專門用于加工圓孔;而磨削作為精加工工藝,使用砂輪對工件表面進行微量去除,以達到高精度和優(yōu)良表面質(zhì)量。

二、服務(wù)內(nèi)容與流程

專業(yè)的金屬切削加工服務(wù)通常涵蓋從設(shè)計支持到最終交付的全過程。服務(wù)商首先會根據(jù)客戶提供的圖紙或三維模型進行工藝分析,選擇合適的機床、刀具和切削參數(shù)。隨后進行編程與模擬,確保加工路徑的準確性與安全性。加工過程中,操作人員會實時監(jiān)控設(shè)備狀態(tài)與加工質(zhì)量,必要時進行在線測量與調(diào)整。完工后,還需進行去毛刺、清洗、防銹等后處理,并進行最終檢測,確保零件符合公差與表面粗糙度要求。

三、技術(shù)發(fā)展趨勢

隨著制造業(yè)向智能化與精密化發(fā)展,金屬切削加工技術(shù)也在不斷進步。計算機數(shù)控(CNC)技術(shù)已高度普及,實現(xiàn)了加工過程的高度自動化與可重復性。高速切削、硬態(tài)切削等新工藝提高了加工效率與質(zhì)量。自適應(yīng)控制、在線監(jiān)測與人工智能技術(shù)的應(yīng)用,使加工過程更加智能,能夠?qū)崟r優(yōu)化參數(shù)、預測刀具磨損并預防故障。增材制造與切削加工的復合應(yīng)用,也為復雜零件的制造提供了新思路。

四、選擇服務(wù)商的考量因素

企業(yè)在選擇金屬切削加工服務(wù)商時,需綜合考慮其技術(shù)能力、設(shè)備水平、質(zhì)量體系與交付保障。技術(shù)能力體現(xiàn)在工藝方案制定與問題解決能力;設(shè)備水平包括數(shù)控機床的先進性、精度與規(guī)格范圍;質(zhì)量體系通常需通過ISO9001等認證;而交付保障則涉及生產(chǎn)計劃管理、供應(yīng)鏈穩(wěn)定性與準時交付能力。服務(wù)商的行業(yè)經(jīng)驗、客戶案例與技術(shù)支持服務(wù)也至關(guān)重要。

金屬切削加工服務(wù)作為制造業(yè)的重要支撐,其技術(shù)水平直接影響最終產(chǎn)品的性能與可靠性。隨著新材料、新工藝的不斷涌現(xiàn),切削加工服務(wù)將持續(xù)向高效率、高精度、智能化與柔性化方向發(fā)展,為各行業(yè)的產(chǎn)品創(chuàng)新與質(zhì)量提升提供堅實保障。

如若轉(zhuǎn)載,請注明出處:http://www.xindazc.cn/product/48.html

更新時間:2026-01-08 04:11:31